Traço de Concreto: controle de qualidade do concreto

Diferentes ensaios são necessários para atestar a qualidade do concreto

A realização de ensaios do concreto é essencial para atestar que o material está em conformidade com as especificações. Sem esse controle, a qualidade do concreto não pode ser garantida e a integridade estrutural da edificação ou de qualquer peça fica comprometida.

O procedimento vale tanto para o concreto que chega ao canteiro de obras quanto para aquele utilizado nas indústrias de blocos, postes, pavers e de pré-fabricados em geral. “Pode ser realizada a análise das amostras de forma parcial ou total quando se trata de concreto no estado endurecido. Mas a análise no estado fresco, no momento da concretagem, deve ser realizada em todos os lotes”, afirma Luana Scheifer, gerente Técnica da Votorantim Cimentos. Nesta matéria, que faz parte da série Traço de Concreto, abordaremos os procedimentos de controle de qualidade do concreto.

Os ensaios do concreto são divididos em duas categorias: em seu estado fresco, os testes mais comuns são o de abatimento de tronco de cone (Slump Test) e o de espalhamento (Flow Test). “Ambos aferem características similares, porém o primeiro é utilizado para os concretos convencionais e o segundo para concretos do tipo autoadensável”, explica a especialista.

O segundo grupo de ensaios ocorre quando o concreto se encontra no estado endurecido. Nesse caso, o teste mais comum é o ensaio de resistência à compressão de corpos de prova, feito, normalmente, aos 28 dias de idade. Porém, dependendo do tipo de aplicação, pode ser medido com 12 horas, 24 horas, três ou sete dias, entre outras possibilidades.

Slump Test para testar a qualidade do concreto

O traço de concreto é previamente definido em laboratório por um profissional responsável pelas dosagens. Cada componente da mistura tem sua quantidade exata para atingir as propriedades no estado fresco e endurecido.

“O ensaio de Slump Test se dá pelo abatimento do tronco de cone de concreto. Quanto maior o abatimento resultante deste ensaio, mais fluido está o concreto”, diz Scheifer, exemplificando com o produto entregue pelas concreteiras: “Se o Slump Test especificado em nota fiscal é o 10+-2 significa que o limite para a descarga é de 12 cm. Se o ensaio de abatimento em obra obtiver 14 cm como resultado, significa que o concreto está mais fluido do que deveria, ou seja, recebeu mais água em sua composição do que o estabelecido em laboratório e este caminhão deve ser recusado”.

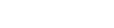

Partindo do princípio que todos os materiais foram pesados de maneira correta, o Slump Test garante que a quantidade de água no traço está correta e que não haverá alterações na resistência final. O passo a passo deve obedecer rigorosamente aos procedimentos ilustrados pelas figuras abaixo.

As imagens 1, 2 e 3 mostram o preenchimento do cone com concreto em 3 camadas, após o preenchimento de cada camada deverão ser aplicados 25 ‘golpes’ em formato circular na camada de concreto com a haste metálica de socamento.

O desenho 4 ensina a fazer o rasamento com a régua. No desenho 5, é identificada a velocidade de suspensão/retirada do cone, que deve ser feita em velocidade constante sem interrupções. Na última ilustração, é explicada a medição feita através da diferença entre o cone metálico (altura inicial) e o cone de concreto (altura final).

Espalhamento

O ensaio de espalhamento analisa a classe de fluidez dos concretos autoadensáveis. Porém, diferentemente do Slump Test, em que o ensaio analisa o abatimento do tronco de cone, no Slump Flow Test a amostra se espalha em uma placa metálica.

Dependendo da dimensão deste espalhamento, o concreto será classificado em uma das três classes: SF1, SF2 ou SF3. “O Flow Test é o principal ensaio para concreto autoadensável para verificar se a fluidez corresponde ao que foi especificado”, diz Scheifer.

Caixa L, Funil V e Anel J

Os ensaios Caixa L, Funil V e Anel J são utilizados para verificar sua caracterização em laboratório. “Nos ensaios de habilidade passante, é simulada a entrada da mistura na peça e sua passagem pelas barras de aço. Com isso, é possível conferir a capacidade que o concreto tem de transpor obstáculos”, informa a especialista.

Ar incorporado

O ensaio de ar incorporado é realizado para controle da quantidade de ar no concreto. Em regiões muito frias, onde a ocorrência de neve é comum, as peças e as estruturas precisam ter quantidade elevada de ar incorporado para resistir ao ciclo de gelo e degelo. Porém, como o Brasil não sofre com essa situação, é comum utilizar concretos com menor quantidade em sua composição.

“Com os agregados e aditivos utilizados no Brasil, é comum que a quantidade de ar incorporado fique entre 2% e 3%. Os concretos fornecidos pela Engemix têm ar incorporado máximo de 2%”, detalha a profissional, destacando que também existem os concretos leves, em que o teor fica acima de 10%.

Obrigatoriedade

No caso do concreto recebido em canteiro, os ensaios de aceitação devem sempre ser executados, independentemente do tipo de obra. A obrigatoriedade é detalhada na ABNT NBR 12655 – Concreto – Preparo, Controle e Recebimento. A norma determina que o responsável pela construção realize ensaios no momento de receber o concreto no estado fresco e também a fazer a amostragem do material, verificando sua resistência no estado endurecido.

Diferenciais

Como os ensaios devem sempre ser executados, as concreteiras utilizam como diferencial a importância que tratam a atividade. “Por exemplo, a Engemix molda um corpo de prova a cada 20 m³, sendo que a norma determina a cada 50 m³. Ou seja, é aumentado o nível de controle e qualidade do concreto entregue para os clientes”, afirma a especialista.

O controle de qualidade do concreto começa com desenvolvimento dos traços em laboratório, seguindo com o recebimento da matéria-prima, controle de produção, até a chegada ao último teste, que é o rompimento do corpo de prova.

Os equipamentos utilizados nos ensaios devem ser calibrados por empresas acreditadas e todos os profissionais envolvidos no processo precisam receber treinamentos técnicos. “Todos os ensaios têm que ser executados de maneira sistêmica e com processos controlados. Esse é o diferencial do controle de qualidade”, finaliza Scheifer.

Exposição a agentes nocivos pode afetar a durabilidade do concreto em obras de infraestrutura