Cobogó de concreto: saiba como fabricá-lo

Elemento vazado pode ser produzido por meio de dois processos: prensado ou dormido

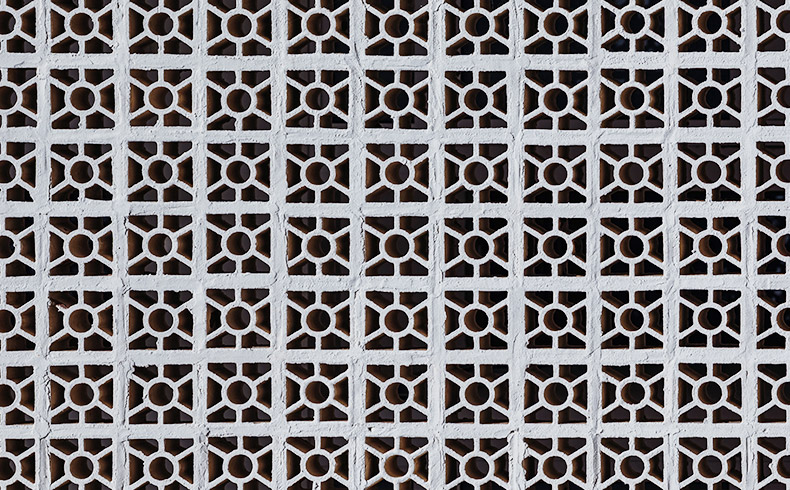

Criado por engenheiros no início do século XX, em Recife (PE), o cobogó de concreto é um elemento vazado que, além de filtrar a passagem de luz e de ventilação, separa ambientes sem isolá-los completamente. Por sua versatilidade e beleza, pode ser visto em projetos residenciais, comerciais e corporativos.

Para criar ambientes únicos, arquitetos costumam customizar o elemento. Uma das versões mais comuns, a de concreto, pode ser fabricada por meio de dois processos: prensado ou dormido. Veja, a seguir, as diferenças entre eles.

Processo prensado

Esse processo é industrial, ou seja, feito por máquinas com vibroprensa. Portanto, a produtividade é maior. “Dependendo do maquinário, é possível fazer até duas mil peças por dia com seis funcionários”, calcula o engenheiro civil Idário Fernandes, proprietário da Doutor Bloco – Consultoria em Concreto. Segundo ele, o ponto negativo desse processo é o acabamento, pois a peça não fica totalmente lisa.

No processo prensado, não é possível usar brita (nem mesmo a zero). O concreto deve ser produzido apenas com cimento tipo V em pó, areia, água e aditivos. Fernandes informa que o traço perfeito é 1 parte de cimento para 5 de areia, composta de grãos grossos e finos, pois os grãos finos irão preencher os vazios entre os grossos. “Se não tiver uma areia com os dois grãos, pode-se misturar uma areia com grãos finos à outra, com grãos grossos”, ele orienta. A água deve ser suficiente para deixar o concreto com consistência de farofa, cerca de 7% do peso total da mistura. “Se for usado 1 kg de cimento e 5 kg de areia, a quantidade de água deve ser 420 g”, exemplifica.

As matérias-primas são misturadas em um misturador vertical de regime forçado. Como o concreto é seco, fica difícil usar betoneira. “Dá para usar, mas não é aconselhável, pois como a betoneira é rotativa, ele pode empelotar”, adverte o engenheiro.

Para diminuir o atrito entre as partículas e facilitar a compressão, é interessante aplicar um aditivo lubrificante, que funciona como uma vaselina. Assim, a máquina consegue prensar mais a mistura, e o cobogó de concreto fica com uma aparência melhor.

Processo dormido de cobogó de concreto

O cobogó fabricado pelo processo dormido é feito com concreto plástico. As vantagens são o acabamento mais bonito e a resistência mais alta. Em compensação, a produtividade é bem menor, porque, por ser manual, a produção é muito mais trabalhosa. Dessa forma, o número de peças confeccionado por dia por seis funcionários cai para 100.

Diferentemente do concreto usado no processo prensado, que parece uma farofa, o concreto plástico é mole e pode ter sua consistência comparada à de um pudim.

Nesse processo, o uso de brita zero ou pedriscos – com diâmetro de 6,3 mm ou 9,5 mm – é permitido. A proporção é de 1 parte de cimento para 3 partes de areia e 4 partes de britas. Por exemplo, 1 kg de cimento, 3 kg de areia e 4 kg de pedriscos. Por ser um concreto plástico, não se fala em teor de umidade, mas em fator água/cimento que, nesse caso, deve ser de 0,4 partes. A mistura dos materiais é feita em betoneira convencional.

No lugar do aditivo lubrificante (usado no cobogó prensado), aplica-se um plastificante ou superplastificante. A quantidade a ser adicionada varia de acordo com a marca, mas fica em torno de 3 ml para cada kg de cimento. Contudo, Fernandes alerta que é preciso ter bastante cuidado com os aditivos superplastificantes. “Como eles são muito reativos, qualquer erro na dosagem pode causar um grande estrago. Além disso, o cobogó é um elemento simples, feito sem muita tecnologia. Então, o plastificante é mais indicado”.

Pré-cura e cura

O tempo de pré-cura (com o concreto dentro do molde) para os dois processos de fabricação é de 18 a 30 horas. Com o acelerador, o tempo é reduzido para três a quatro horas. Já a cura, que ocorre depois que o material for desmoldado, demora de cinco a seis dias.

O molde pode ser de poliuretano, silicone, fibra de vidro ou plástico. O de silicone permite que sejam feitos cobogós com os mais diferentes formatos. Já o de plástico –mais barato de todos – além de durar menos, não possibilita a customização do elemento, pois tem alguns poucos formatos.

Para acelerar a cura, podem ser usados gesso ou acelerador de pega. “Com o tempo de cura reduzido, é possível fazer de duas a três moldagens por dia”, afirma Fernandes.

Garantir a umidade é essencial

O principal cuidado que se deve ter com o cobogó de concreto refere-se à perda de água ao desformar a peça. “O segredo do concreto é não perder água nas primeiras 24 horas”, ensina o engenheiro da Doutor Bloco. Dessa forma, o concreto não deve ser molhado durante a cura, pois ele já é feito com o dobro da água necessária para hidratar o cimento.

O cobogó de concreto dormido deve ser protegido com um plástico ou lona, enquanto o prensado é colocado em prateleiras em um cômodo fechado, sem ventilação, corrente de ar e sol.

Acabamentos

O cobogó feito com concreto plástico já sai da fôrma pronto. “Ele pode ser pintado, mas não é preciso, já que a cor de cimento está na moda”, opina Fernandes. Para um acabamento ‘mesclado’, basta misturar o cimento comum ao cimento branco.

Como o acabamento do cobogó de concreto prensado não é nada atraente, ele costuma ser pintado com tinta para concreto nas mais variadas cores. Antes da pintura, Fernandes lembra que é importante preencher os poros com uma ‘calda’ feita com uma porção de cimento e uma de água.

A alta demanda por reparos residenciais gera muitos lucros para as revendas. Quer saber como montar um serviço voltado aos pequenos reparos?![]()